24 металлических материала, обычно используемых при обработке пресс-форм, и их характеристики (один)

24 МеталлаМматериалыСобычнотывошелМстарый Побработка и ТнаследникСхарактеристики (Один)

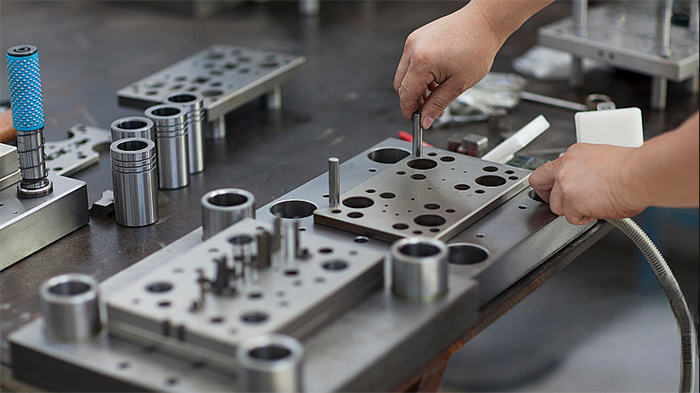

Существует более ста материалов, которые можно использовать для обработки пресс-форм, таких как металлы, пластмассы, неорганические неметаллы, парафин и т. д. Однако в зависимости от реальных потребностей использование и спрос на каждый материал различны. Сегодня мы поговорим об обработке пресс-форм. 24 наиболее часто используемых металлических материала.

1. 45 сталь -Высококачественная углеродистая конструкционная сталь, наиболее часто используемая среднеуглеродистая закаленная и отпущенная сталь.

Основные характеристики: Наиболее часто используемая среднеуглеродистая закаленная и отпущенная сталь имеет хорошие комплексные механические свойства, низкую прокаливаемость и склонна к образованию трещин во время закалки в воде. Мелкие детали следует подвергать закалке и отпуску, а крупные - нормализовать. Примеры применения: В основном используется для изготовления высокопрочных движущихся деталей, таких как рабочие колеса турбин, поршни компрессоров, валы, шестерни, рейки, червяки и т. д. Обратите внимание на предварительный нагрев свариваемых деталей перед сваркой и отжиг для снятия напряжений после сварки.

2. Q235A (сталь А3) – наиболее часто используемая углеродистая конструкционная сталь.

Основные характеристики: высокая пластичность, прочность и сварочные характеристики, характеристики холодной штамповки, определенная прочность и хорошие характеристики холодного изгиба. Примеры применения: Широко используется в деталях и сварных конструкциях с общими требованиями. Такие как тяги, шатуны, штифты, валы, винты, гайки, наконечники, кронштейны, основания машин, строительные конструкции и мосты, которые не подвергаются большим нагрузкам.

3. 40Cr – одна из наиболее широко применяемых марок стали, относящаяся к легированным конструкционным сталям.

Основные характеристики: После закалки и отпуска он обладает хорошими комплексными механическими свойствами, ударной вязкостью при низких температурах и низкой чувствительностью к надрезам. Имеет хорошую прокаливаемость. При масляном охлаждении он может получить высокую усталостную прочность. Детали сложной формы легко обрабатываются при водяном охлаждении. Возникают трещины. Пластичность при холодном изгибе средняя, обрабатываемость хорошая после отпуска или закалки и отпуска. Однако свариваемость плохая, и легко возникают трещины. Его следует предварительно нагреть до 100-150.℃перед сваркой. Обычно его используют в закаленном и отпущенном состоянии. Его также можно использовать для переработки углерода и азота. Совместная инфильтрация и высокочастотная закалка поверхности. Примеры применения: После закалки и отпуска он используется для изготовления деталей со средней скоростью и средней нагрузкой, таких как шестерни станков, валы, червяки, шлицевые валы и втулки выталкивающих штифтов; после закалки и отпуска, а также высокочастотной поверхностной закалки используется для изготовления высокотвердых, долговечных деталей. Шлифование деталей, таких как шестерни, валы, шпиндели, коленчатые валы, шпиндели, втулки, штифты, шатуны, винты и гайки, впускные клапаны и т. д.; используется для изготовления тяжелых, среднескоростных ударных деталей после закалки и среднетемпературного отпуска. Детали, такие как роторы масляных насосов, ползуны, шестерни, шпиндели и втулки и т. д.; после закалки и низкотемпературного отпуска применяют для изготовления сверхпрочных, малоударных, износостойких деталей, таких как червяки, шпиндели, валы и воротники и т.п.; Углерод После азотирования изготавливаются детали трансмиссии большего размера и с более высокой ударной вязкостью при низких температурах, такие как валы и шестерни.